Thèmes : économie, sciences.

Visite du mardi 24 mars 1981.

Le mardi 24 Mars, quarante-deux membres du « Club du Temps Libre » se sont rendus au Blanc-Mesnil, pour visiter l’usine Air Liquide.

Ils y furent accueil lis par Monsieur Robert WALLEZ, ingénieur chimiste, chef des centrales d’Ile de France, assisté de Monsieur POUJAT, responsable du laboratoire d’analyse. Une séance de deux heures fut proposée, avec en première partie un exposé ayant comme point de départ les questions posées par les visiteurs puis une partie promenade dans l’usine.

Tout d’abord, que représente le complexe Air Liquide ?

Il s’agit d’une société essentiellement française, à capitaux français, et ce quels que soient les pays où les usines sont implantées.

Il y a vingt-trois ans que l’usine de Blanc-Mesnil existe et elle fait partie du groupe de quinze usines placées sur le territoire français.

Six mille personnes travaillent pour Air Liquide. Bien implanté dans le monde entier, dans toute l’Europe, en Afrique, en Asie, Australie, les Amériques (son implantation aux U.S.A. s’accentue), Air Liquide est le premier ou le second des cinq grands fabricants de gaz liquides ; les pays de l’Est achètent des usines de production, vendues clés en main, et produisent selon leurs besoins ; ils ne font aucune concurrence sur le marché ; il faut noter que le transport des gaz liquéfiés, est onéreux ; on ne peut guère dépasser 500 km, 1000 km pour les plus rares, ce qui conduit à construire sur place.

Que produit l’Air Liquide ?

Monsieur WALLEZ a répondu à cette question par une boutade : « il n’y a pas d’air liquide ici ! » ; en effet, l’air liquéfié n’a pas, en dehors de la production de froid, d’usage propre. L’air est distillé immédiatement ; sa composition est la suivante, la même pour l’air atmosphérique que pour l’air liquide au début de sa liquéfaction ; les pourcentages sont donnés en volumes.

Air sec :

- Azote 78,09%

- Oxygène 20,95%

- Argon 0,932%

Gaz rares – l’unité utilisée est le pourcentage par million (ppM)

- Gaz carbonique : 250/10000 soit 250 ppM (pourcentage d’ailleurs très variable)

- Néon : 18 ppM

- Hélium : 5,24 ppM

- Krypton : 1 ppM

- Hydrogène : 0,5 ppM

- Xénon : 0,1 ppM

- en outre, traces d’ozone, d’ammoniac, d’iode.

Il faut noter que de l’air liquide conservé dans un vase de Dewar s’enrichit peu à peu en azote du fait que l’oxygène liquide est plus volatil que l’azote liquide.

Bref historique.

L’opération de la liquéfaction de l’oxygène est à l’origine de cette industrie. Un bref rappel historique permet d’évoquer la création de l’usine.

Deux hommes ont fondé Air Liquide ; un financier Paul DELORME, et un scientifique de formation « chimique » Georges CLAUDE, en 1902, à Boulogne sur Seine.

Georges CLAUDE désirait produire de l’oxygène pour l’alimentation des chalumeaux oxyacétyléniques utilisés pour le soudage et le découpage des métaux. L’acétylène est un gaz instable ; liquéfié et mis en bouteille sous des pressions de 4 à 5 atmosphères, il risque d’exploser au moindre choc ; pour le stabiliser on le dissout dans l’acétone dans des bouteilles métalliques contenant des matières poreuses qui absorbent les chocs.

Il manquait l’oxygène.

Georges CLAUDE envisage alors deux possibilités :

- l’électrolyse de l’eau, dont l’inconvénient majeur est la consommation d’énergie ; or déjà Georges CLAUDE vise à l’économie d’énergie ;

- l’extraction de l’air, plus économique ; l’oxygène représente le cinquième de l’air en volume.

Il fallait songer à le liquéfier pour le distiller ensuite ; le point de liquéfaction l’oxygène est -183°C et celui de l’azote -195,5″C. Le système de refroidissement pour obtenir des basses températures était tout le problème.

En Allemagne, un ingénieur, Karl VONLINDE, avait trouvé une solution dont le principe était simple : il s’agissait, à l’inverse de la pompe à vélo qui s’échauffe par compression d’air, de détendre l’air comprimé pour obtenir le refroidissement souhaité.

Système Karl VONLINDE.

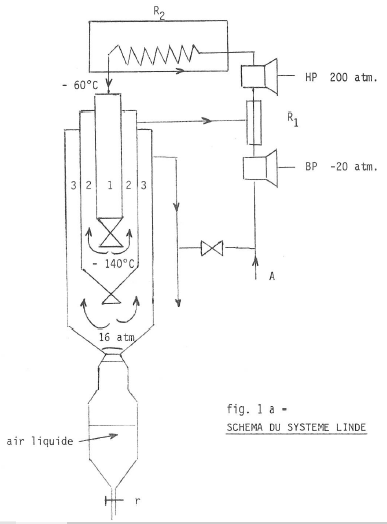

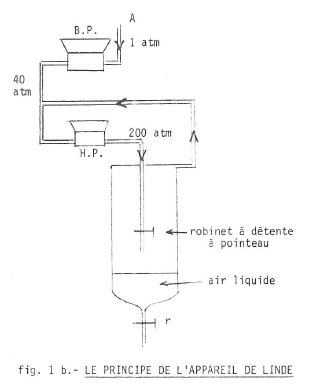

L’ingénieur physicien allemand Karl VON LINDE, dès 1895, obtint la condensation de l’air. Son système, après certains perfectionnements apportés par LINDE lui-mème, correspond au schéma suivant (fig. 1 a, b).

L’air extérieur, débarrassé du gaz carbonique par un passage dans la potasse caustique, entre dans le système par A. Par un compresseur à basse pression BP, il est comprimé aux environs de 20 atmosphères et refroidi en R1. Un second compresseur HP ; haute pression, le porte à 200 atmosphères ; il est refroidi à -50°C dans le réfrigérateur par de l’ammoniac liquide que l’on évapore.

Il entre dans le tube 1 au bout duquel il se détend à 40 atmosphères ; sa température tombe à -140°C ; il revient en arrière par 2 et refroidit le gaz qui arrive en 1 ; une autre partie passe en 3 et refroidit le gaz de 2 qui refroidit à son tour, plus fortement, le gaz de 1. Le gaz sortant de 2 revient au compresseur HP. Celui sortant de 3 est envoyé dans l’atmosphère ou à l’entrée du compresseur BP.

Les températures atteintes aux différents points du circuit décroissent tout au long du trajet (il y a donc une période d’amorçage) et atteignent finalement la température de condensation de l’air.

On recueille l’air liquide par le robinet r.

Le système de LINDE, simple dans son principe, a un fonctionnement sûr.

Le coût de ce procédé était trop élevé. Georges CLAUDE l’a amélioré en remplaçant la détente libre par une détente avec récupération du travail ; on obtient en outre des températures plus basses.

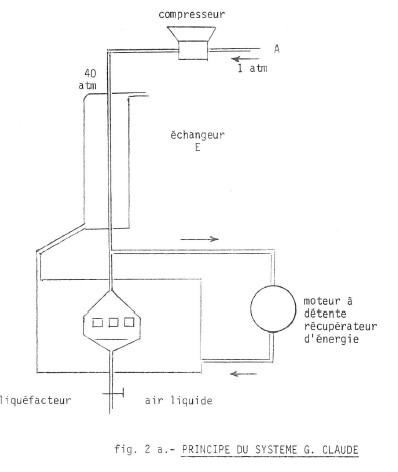

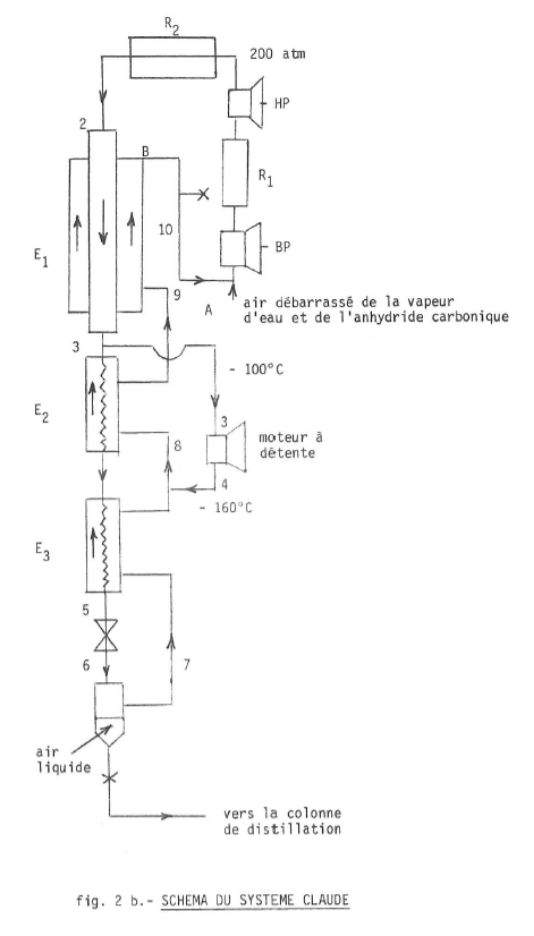

Système Georges CLAUDE – HEYLAUDT.

Le système porte le nom de son inventeur ; il fonctionne dès 1902 avec un air comprimé à 40 atmosphères et à -100°C à l’entrée dans le cylindre de détente ; l’allemand C.W.P. HEYLAUDT adopta, en 1920, 150, 200 atmosphères à la température ambiante.

La grande différence d’avec le système LINDE c’est d’utiliser la détente en faisant tourner un moteur ; il y a donc production de travail extérieur.

Deux compresseurs basse-pression (BP) et haute-pression (HP) portent l’air, puise en A à la pression de 200 atm ; il est ramené à la température extérieure par les réfrigérateurs R1 – R2.

Entre 2 et 3, il se refroidit dans l’échangeur E1 aux dépens de la partie qui revient en arrière et qui débouche soit l’atmosphère, soit à l’entrée du compresseur BP.

De 3, une partie de l’air passe dans l’échangeur E2 où elle se refroidit fortement, soit dans le moteur de détente où on obtient, outre un refroidissement important de l’air du travail.

L’air refroidi passe dans l’échangeur E et aboutit à la soupape de détente 5 ; en 6, il se condense partiellement. Le gaz résiduel remonte les échangeurs successifs et finalement aboutit en B à l’entrée du premier E1.

Il faut bien noter les deux courants gazeux : un « en avant », un de retour « en arrière » qui aide au refroidissement du premier.

- Courant « avant » 2-3-(4) -5-6

- Courant « arrière » : 7 -8 -9 -10

Ainsi, grâce à ces deux courants gazeux en sens contraire, le refroidissement est continu et les températures s’abaissent progressivement jusqu’au point de liquéfaction.

Dans ces conditions le rendement de l’appareil CLAUDE est environ double de celui de l’appareil LINDE.

Les premiers compresseurs alternatifs (à piston) posèrent un problème ; ils devaient être lubrifiés. G. CLAUDE utilisa d’abord l’éther de pétrole qui est encore liquide à -200°C alors que les compresseurs fonctionnent entre -100 et -160°C ; puis l’acide sulfurique concentré servit de lubrifiant. Actuellement. les graisses ne sont pas utilisées car les machines sont équipées de segments de téflon.

La distillation de l’air liquide.

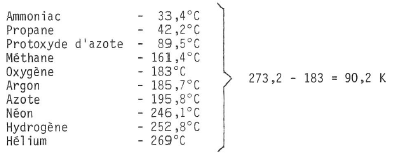

Les installations ne servent donc pas à fournir de l’air liquide, mais ses composants. L’air passe par des colonnes de distillation où les différents éléments sont récupérés, suivant leurs températures de liquéfaction à la pression atmosphérique (voir tableau ci-dessous).

Pour avoir la température absolue, ajouter les températures indiquées à 273.2 °K.

L’argon est concentré dans l’oxygène, dont le point d’ébullition est voisin du sien. L’oxygène est brûlé avec de l’hydrogène. L’eau ainsi obtenue est rejetée et le gaz inerte est récolté.

Le gaz carbonique se solidifie à moins 80°. Il est éliminé avec l’eau.

Le néon, l’hélium et l’hydrogène sont des gaz plus difficiles à liquéfier que l’azote. Ils restent donc à l’état gazeux après élimination de l’azote.

A plus basse température, le krypton et le xénon sont extrait de la colonne de distillation ; ils se concentrent dans l’oxygène liquide et il faut procéder à des redistillations successives, en éliminant soigneusement le méthane qui apparaît au cours de la démarche.

L’hélium est très dilué dans l’air. Des gisements naturels en produisent, à teneur voisine de 1% en hélium.

L’hydrogène est produit par électrolyse.

Étant donné leurs très faibles concentrations dans l’air, l’extraction des gaz rares n’est faite que par des appareils traitant des millions de tonnes d’air.

Quelle est l’utilisation de ces gaz ?

L’oxygène, premier produit traité et commercialisé, était vendu par bouteilles de 10 mètres cubes de gaz. A présent, elles sont livrées par quarante et stockées chez les clients.

Elles sont utilisées pour des chalumeaux, en médecine. La bouteille pèse 80 Kg pour 3 Kg de gaz ; le produit est ainsi moins lourd que l’emballage.

Le semi-remorque, qui contient 17000 mètres-cubes de gaz, sert à transporter l’oxygène destiné aux cimenteries, aux industries chimiques, à la dépollution des eaux et dans les grands complexes médicaux. Le camion-citerne est une véritable bouteille Thermos dans laquelle le gaz liquide peut rester plusieurs jours sans monter en pression.

En sidérurgie, les besoins sont tels que des usines sont édifiées sur place. Des millions de mètres cubes de gaz parviennent à destination au moyen de canalisations. Les hauts fourneaux consomment beaucoup d’oxygène, pour la conversion de la fonte en acier.

A Dunkerque, l’usine fournit deux mille cinq cents tonnes par jour.

A Richmond, trois mille tonnes sont quotidiennement fournies. Les prévisions prévoient une production mille fois plus élevée pour l’utilisation de l’oxygène dans la conversion des houilles en hydrocarbures synthétiques.

Depuis les vingt-cinq dernières années, la vente de l’azote a doublé celle de l’oxygène.

L’application de l’azote est fonction de ses vertus cryogéniques (température d’ébullition sous 1 atm : -195,8°C).

Utilisé pour la conservation des aliments par le froid et la congélation, pour le durcissement des sols, le broyage des caoutchoucs, des matières plastiques, pour l’emmanchement des pièces métalliques, il y a un vaste champ d’actions.

Dans certaines industries chimiques où il faut travailler sans le moindre contact avec l’oxygène, on pratique l’inertage, en chassant l’oxygène de l’air pour le remplacer par l’azote.

On conserve dans l’azote liquide le plasma sanguin, le sperme, etc.

La matière première, l’air, est certes gratuite. Mais, la liquéfaction et la distillation sont très onéreuses ; l’énergie électrique consommée par jour au Blanc-Mesnil est celle d’une ville de dix mille habitants, soit 12 000 000 Watts/heure, ce qui coûte à l’usine 15 000 000 de francs à verser à l’E.D.F.

Bouteille Thermos ou vase de Dewar.

Le récipient a une double paroi ; entre les deux parois on fait le vide ; ainsi les calories de l’extérieur ne peuvent arriver au liquide qui dès lors se conserve assez longtemps ; dans les bouteilles thermos les parois sont en verre argentées sur leurs faces internes.

Les camions citernes ont des parois en acier à 9% de nickel. Le vide est remplacé, dans les grands réservoirs, par un minéral mauvais conducteur de la chaleur, la perlite.

Les usines « Air Liquide » sont en pleine expansion ; leur avenir ne semble pas présenter les symptômes incertains des autres industries.

Quelques expériences conclurent cet entretien.

Expériences.

1. Monsieur jette sur la table des « cailloux » blancs ; ce sont des morceaux de « gaz » carbonique à l’état solide.

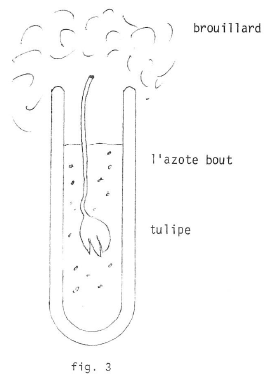

2. Il verse de l’azote liquide dans un vase de Dewar (fig. 3)

Des bulles s’en élèvent et crèvent en surface ce sont des bulles d’azote –> l’azote bout.

Un nuage se produit tout au-dessus du vase ;

La vapeur d’eau de l’air s’est liquéfiée en très fines gouttelettes ;

Aux Folies-Bergères, on utilise l’azote liquide pour faire des nuages ; il suffit de jeter de l’azote liquide sur le sol ; ce que Monsieur WALLEZ a fait dans notre salle ; des gouttelettes d’azote liquide ont roulé sur le sol.

Il plonge une tulipe dans l’azote ; quand il la sort, la tulipe est devenue très friable et se brise entre les doigts.

Un tube de caoutchouc est devenu très cassant, mieux que le verre.

Il y plonge sa cravate ; sortie, elle ne casse pas : elle n’était pas humide, car elle était en tissu synthétique.

Il y plonge les doigts ; il les sort intacts ; la couche de vapeur d’azote qui les a entourés les a protégés du froid ; c’est le phénomène de la caléfaction.

3. Autres expériences avec l’oxygène et l’anhydride carbonique.

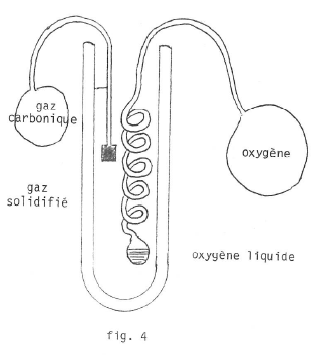

Un ballon gonflé d’oxygène est relié à un serpentin de verre, terminé par une boule de verre (fig. 4).

La terminaison en verre est plongée dans l’azote liquide. L’oxygène se liquéfie à -180°, l’azote à -196°. Le ballon se dégonfle, l’oxygène obtenu dans la boule est un liquide bleu.

Le serpentin remis à l’air libre, le ballon reprend sa forme de départ car il y a opération inverse.

La même opération est répétée avec un ballon de gaz carbonique. Celui-ci se solidifie à -80°. Le tube plongé dans l’azote, le ballon se dégonfle et on obtient du gaz carbonique solidifié dans le tube.

4. Expérience avec l’hélium.

Un ballon gonflé d’hélium est apporté. C’est un gaz inerte, quinze fois plus léger que l’air. Le son de la voix est fonction de la viscosité du gaz que nous respirons.

Monsieur WALLEZ aspire une bouffée d’hélium et lorsqu’il s’adresse à nous, sa voix est transformée, plus légère.

S’il s’était agi d’un gaz plus lourd pour cette expérience, la voix aurait été plus caverneuse.

Visite.

Les expériences terminées, deux groupes se sont formés pour visiter les différents ateliers.

Notre première visite fut pour la salle où se trouvaient les compresseurs, les échangeurs et les détendeurs.

Des compresseurs de cinq tailles différentes étaient alignés, suivis de refroidisseurs. Ensuite, on pouvait voir le détendeur et les moteurs de récupération de l’énergie avec leur grand et lourd volant qui en fait des moteurs inertiels. Le bruit était assourdissant et les explications difficiles à entendre.

Notre seconde visite fut pour la salle de contrôle des appareils ; l’usine fonctionne en régime continu, les contrôleurs faisant les trois-huit. De nombreux cadrans permettent de surveiller le bon fonctionnement des machines, de vérifier les températures et autres facteurs. Des systèmes d’alarme aident à améliorer la surveillance et une intervention rapide et immédiate est alors possible.

En fait l’usine ne nécessite pas une nombreuse main d’œuvre au niveau de la production des gaz liquides.

L’usine produit davantage aux heures creuses ; un arrangement est passé avec l’E.D.F. pour diminuer la consommation d’énergie électrique aux heures de pointe.

Le travail varie selon la qualité de l’air également ; un air humide abaisse le rendement ; un air plus froid, plus dense l’augmente ; un air plus chaud le diminue.

Nous avons parcouru des passerelles d’où nous pouvions voir le stockage de l’oxygène et de l’azote liquides. Les citernes les contenant ont des doubles parois, dont l’intervalle d’un mètre est garni de perlite (roche vitreuse caractérisée par le développement de petites boules formées d’écailles concentriques séparées par de nombreuses fissures (appartient à la même famille que les ponces).

L’usine possède quatre colonnes de distillation d’où sont récoltés, à différents niveaux, les composants de l’air liquéfié.

La visite s’est achevée par la présentation d’un camion-citerne, réserve d’azote liquide, utilisé pour l’extinction des feux de mines. Deux véhicules de ce type existent à Blanc-Mesnil, l’un étant opérationnel, l’autre en préparation.

Ainsi s’est achevée notre promenade dans cet établissement après avoir remercié Monsieur WALLEZ en notre nom, Monsieur SIRE a donné le signal du retour.

Découvrez + de 1100 textes des conférences du CDI sur le site du CDI de Garches

Vos commentaires et vos conseils contribuent à l’amélioration de nos parutions.

Vous disposez de l’espace « COMMENTAIRES » ci-dessous pour les exprimer.

Merci et à bientôt pour votre prochaine visite.

Laisser un commentaire