Thèmes : art, histoire, visite.

Visite du mardi 24 novembre 1981.

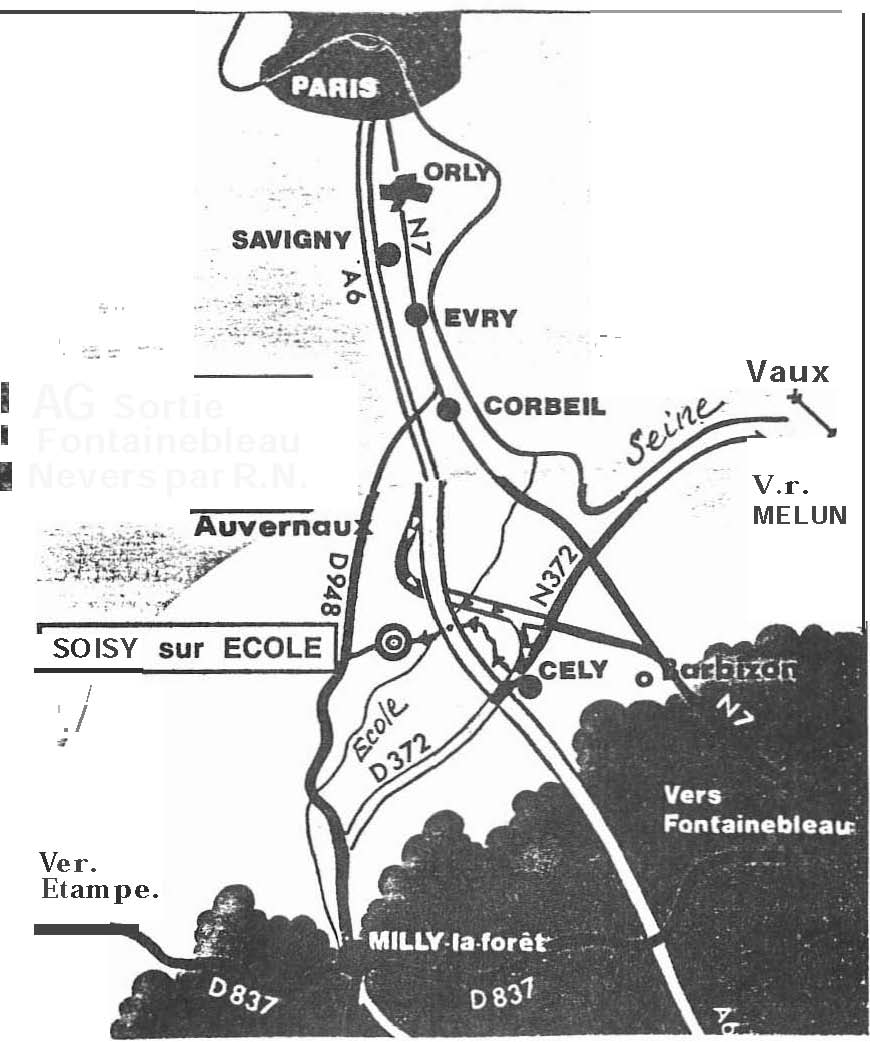

Le mardi 24 novembre, 150 adhérents du cercle se sont rendus à la Verrerie d’Art de Soisy-sur-École en empruntant l’autoroute A6 puis la D948 en direction de Milly-la-Forêt (fi g. 1) ; pour assurer notre transport, trois cars se succédaient à une demi-heure d’intervalle.

fig. 1. Comment joindre Soisy-sur-École.

École est une petite rivière affluente de la Seine.

I. ORIGINE DU VERRE

(d’après un document affiché dans le hall de la Verrerie).

Pline attribue l’invention du verre à des marchands Phéniciens qui employèrent, pour exhausser les marmites où ils faisaient cuire leur repas, des pains de nitre (nitrate de potassium ou salpêtre) de leur cargaison.

Ce nitre ayant été soumis à l’action du feu avec le sable répandu sur le littoral d’un fleuve, ils virent couler des ruisseaux transparents d’une liqueur inconnue, qui n’était autre que du verre incandescent. En réalité, il semble que les Phéniciens tenaient le verre des Hébreux, qui, eux-mêmes le tenaient des Égyptiens et des Babyloniens, passés maîtres depuis des millénaires dans les arts du feu. Dans l’Antiquité, Sidon et Tyr furent, avec Thèbes, les principales cités qui se soient livrées à l’industrie du verre. Les Égyptiens apportèrent à Rome leurs travaux de verrerie, et bientôt Rome fut en état de fabriquer du verre coloré et taillé.

La Gaule suivit bientôt ce mouvement artistique. Au Moyen Age, c’est Venise qui avait le monopole de la fabrication et ses secrets étaient gardés jalousement ; mais, grâce à Colbert, on les connut en France, et l’industrie du verre arriva peu à peu chez nous à un haut degré de perfection.

La France a apporté une contribution importante dans l’élaboration des techniques du verre : Fresnel, Guinand, Foucault, Boucher, Appert sont à l’origine des lentilles à échelons, de la polarisation, de la diffraction, de la parfaite homogénéité des verres, des grands miroirs télescopes, du soufflage par l’air comprimé, des appareils scialytiques, des nouvelles méthodes de taille des miroirs et lentilles, etc.

Polarisation : Lorsqu’une lumière naturelle a été, dans certaines conditions, réfléchie par un miroir ou réfractée, on dit qu’elle est polarisée ; les ondes lumineuses vibrent dans un seul plan.

Les nouvelles propriétés qu’elle a acquises constituent les phénomènes de polarisation.

Diffraction : Déviation qu’éprouvent la lumière, les ondes hertziennes, les rayons X, etc. en rasant les bords d’un corps opaque. Fresnel a expliqué la diffraction au moyen du principe des interférences.

Appareils scialytiques : ce sont des appareils qui suppriment les ombres portées (utilisés dans les salles de chirurgie.

II. L’ÉTAT VITREUX.

Pour comprendre le travail du verre, il faut expliquer ce qu’est le verre ; pour les hommes de science, le verre n’est pas un solide, mais un liquide tellement visqueux qu’il est aussi rigide qu’un solide.

Le cristal est un solide ordonné à toute échelle, tandis que les verres sont ordonnés à très petite échelle (dix millionièmes de millimètres), désordonnés à grande échelle. Pourquoi en est-il ainsi ? Dans un liquide, les positions et les distances entre atomes ou groupes d’atomes varient constamment ; le liquide est lui-même désordonné, et la viscosité du liquide est en quelque sorte une image du degré de liberté avec laquelle ces atomes se trouvent liés et peuvent se déplacer les uns par rapport aux autres.

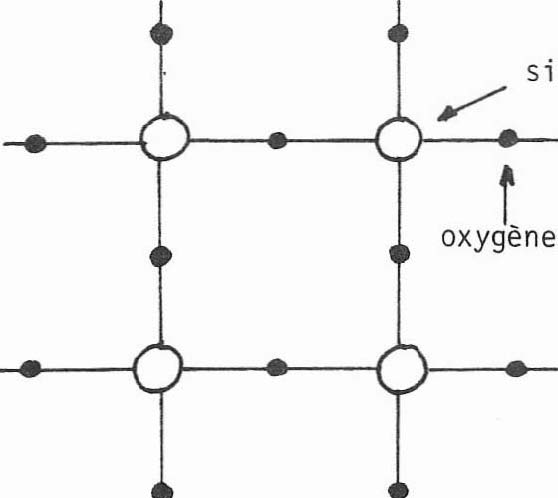

L’état solide se caractérise par la régularité de la disposition des atomes les uns par rapport aux autres ; la figure 2 montre cette régularité pour la silice où les atomes de silicium et d’oxygène sont très régulièrement attachés les uns aux autres, et forment un réseau parfaitement ordonné d’ions SO4.

fig. 2. Schéma simplifié, en plan, de la structure cristalline (solide) de la silice SiO2.

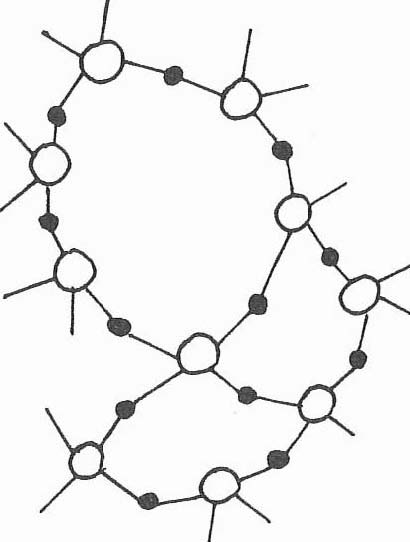

Dans le verre, dans son état vitreux, la disposition des ions SO4 est désordonnée comme elle l’est dans un liquide (fig. 3).

fig. 3. Schéma simplifié, en plan, de la vitre use (liquide) de la silice SiO2

Lorsqu’un liquide non visqueux se refroidit et se solidifie, les atomes ont la possibilité de trouver facilement, en un temps très court, leur place stable à l’état solide. Les premiers germes solides ont une forme géométrique parfaite et l’édifice ordonné se construit autour de ces germes. Mais plus le liquide est visqueux, plus les possibilités d’arrangement parfait deviennent difficiles et d’autant plus difficiles que le refroidissement est plus rapide.

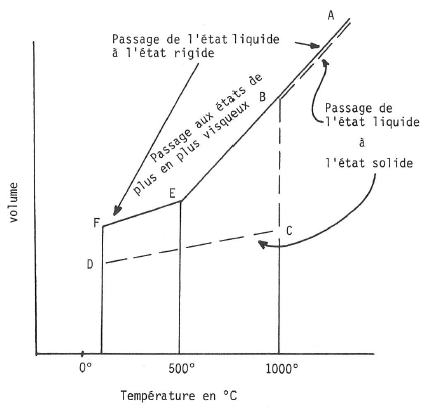

Il en résulte que les verres ont des propriétés particulières ; la figure 4 montre la variation de volume, au cours du refroidissement, de deux liquides = l’un, non visqueux qui cristallise suivant BC à la température de 1000°C ; l’autre qui conserve tout au long de son refroidissement la forme visqueuse (fig. 4).

Les verres sont des liquides figés. A la température ambiante, et jusqu’à près de 400°C pour les verres les plus courants, ce sont des substances rigides et élastiques, amorphes parce que, sans forme géométrique particulière dans leur structure à l’échelle moléculaire, et isotropes parce que leurs propriétés restent identiques quelle que soit la direction sous laquelle elles sont mesurées ou observées.

En réchauffant un verre, il devient, après être passé par l’état plastique, un liquide de moins en moins visqueux, stable au-dessus de la température de liquidus qui lui est propre et dépend de sa composition chimique.

fig. 4.-Variation du volume du verre lors de son refroidissement à partir de l’état fondu.

La ligne ABCD se rapporte à un matériau qui cristallise en B.

La ligne ABEF représente les modifications du même matériau qui a conservé la forme vitreuse.

III. LES CONSTITUANTS DES VERRES.

Certains éléments, tels que le soufre, le sélénium, le tellure et des combinaisons de ces éléments avec d’autres, peuvent prendre l’état vitreux. Les verres qui en résultent ont même donné lieu, depuis quelques années, à des applications scientifiques et technologiques.

Mais la quasi-totalité des verres sont des verres d’oxydes, c’est-à-dire résultant de la combinaison de l’oxygène avec un très grand nombre d’éléments.

Dans les verres produits par la grande industrie, du verre plat et du verre creux, le constituant formateur essentiel est la silice SiO2 (Oxyde de silicium).

Les constituants modificateurs (constituants qui, combinés avec un oxyde formateur, sont capables de former des verres en modifiant les propriétés du verre constitué par le seul oxyde formateur) essentiels sont l’oxyde de sodium Na2O et la chaux CaO.

Aussi les désigne-t-on sous le nom de verres silico-sodo-calciques.

Ces verres contiennent en outre de petites quantités d’alumine Al2O3 et des quantités souvent prononcées de magnésie MgO. Ils se composent également de moindres quantités d’autres oxydes introduits soit comme impuretés dans les matières premières, soit comme adjuvants de la fabrication, soit comme agents de coloration ou de décoloration.

IV. ÉLABORATION DU VERRE.

C’est l’ensemble des opérations au cours desquelles le mélange vitrifiable est transformé en un verre fondu de qualité satisfaisante et dont la viscosité doit être telle que sa mise en forme par des procédés manuels ou automatiques puisse se faire ensuite dans les meilleures conditions possibles.

L’élaboration du verre comprend trois phases :

- la fusion, au cours de laquelle les matières premières sont transformées en un liquide, le verre fondu ;

- l’affinage et l’homogénéisation au cours desquels le verre fondu est transformé en une masse chimiquement homogène et débarrassée des bulles gazeuses ;

- le conditionnement thermique, au cours duquel le verre affiné et homogénéisé, chaud et peu visqueux, est refroidi jusqu’à ce que sa viscosité corresponde aux exigences particulières du procédé de mise en forme.

V. LA VISITE DE LA VERRERIE. LE SITE DE SOISY-SUR-ÉCOLE.

Au point de vue géologique, Soisy-sur-École est située dans la région des sables de Fontainebleau qui, traditionnellement, servaient aux ménagères de l’Ile de France pour récurer les casseroles. Son importance économique actuelle vient de sa très grande pureté = 98 à 99% de silice ; il est exploité pour la verrerie entre Fontainebleau et Nemours, où il est le plus blanc et le plus pur.

La Verrerie est une petite entreprise qui occupe une demi-douzaine d’ouvriers.

Le verre résulte de la fusion à 1450° environ, d’un mélange de silice et de plusieurs substances alcalines ou métalliques.

Le verre le plus couramment utilisé est composé d’environ 70% de silice (sable), de 25% de carbonate de soude et de chaux (carbonate de calcium). En remplaçant une partie de la soude par de la potasse, on obtient des verres potassiques et en remplaçant une partie de la soude par du minium (oxyde de plomb), on obtient un verre au plomb qui est le cristal.

Le verre généralement utilisé à Soisy est un verre sodique qui comporte, outre les trois composants de base, divers autres produits en faibles quantités (nitrate de soude, arsenic, antimoine, etc.) qui facilitent l’affinage ou rendent le verre plus blanc et plus brillant.

Le travail du verre

La température de fusion du verre produit à la Verrerie d’Art de Soisy-sur-Ecole est d’environ 1450°C et sa température de travail de 1100° à 800°C.

La fusion se fait dans des creusets de terre réfractaire chauffés par le gaz naturel et groupés en batterie.

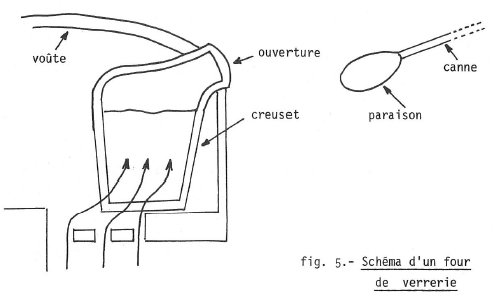

Le verre est fondu dans un four à bassin en argile réfractaire (fig. 5) qui est alimenté régulièrement de « composition » (mélange dont il est question au paragraphe précédent). Le temps moyen de fusion est d’environ 16 heures.

L’équipe de verriers qui produit un même modèle se nomme « une place » dont la composition varie selon le modèle fabriqué.

Au début, on trouve toujours le « cueilleur » qui va cueillir dans le four, au bout de sa « canne » creuse, une boule de verre en fusion que l’on nomme « la paraison » ; la canne d’acier a environ 1.20m de long ; le cueilleur tourne sans cesse la canne pour éviter que le verre ne coule. Le verre sera travaillé entre 1100°C et 800°C.

Ensuite vient le « souffleur », qui est souvent, ici, « le cueilleur » lui-même, lequel travaille un peu sa « paraison » et la souffle, souvent dans un moule pour respecter les dimensions de la pièce. Le verre a pris la forme d’ampoule ou « poste ».

S’il s’agit d’un verre à jambe, on ajoutera le pied et la jambe sous forme de 2 petites « paraisons » que le verrier façonnera à la main avec des outils traditionnels (en usage depuis des siècles).

Le poste est porté sur un banc muni de bras horizontaux où se fait le modelage.

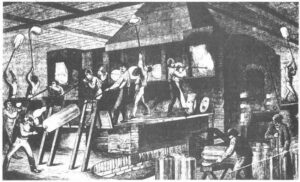

Ensuite, la pièce est détachée de la canne qui a servi à la souffler et reprise par le fond (ou par le pied) dans le cas d’un verre au moyen d’une petite canne pleine, appelée « pontil », qui porte une pastille de verre chaud sur laquelle se colle le fond du verre ; le pontilleur portera la pièce dans un petit « four à réchauffer » où il ramollira la calotte qui ferme la pièce. Ceci fait, il passera celle-ci à « l’ouvreur », qui, toujours avec des outils à mains très simples, « ouvrira la pièce ». Celle-ci est dite « ouverte au feu », selon les procédés en usage chez les verriers français depuis le 12ème siècle (fig. 6) ; l’ouverture se fait à l’aide d’une pince en fer, à deux branches graissées à la cire d’abeille pour glisser sur le verre.

fig. 6. Ouvriers verriers en Allemagne en 1857.

L’ouvreur qui est le verrier le plus hautement qualifié est le chef de place. C’est généralement lui qui pose les anses ou autres accessoires sur les pièces qu’il ouvre.

Le verre est détaché du pontil par un coup sec donné sur le bas du pontil. La « cicatrice » est résorbée par un nouveau chauffage localisé au fond du verre.

Les pièces terminées sont alors portées sur une plaque de tôle dans un « moufle à recuire », sorte d’armoire chauffée, qui permet de « recuire » les pièces en les portant à une température voisine de celle du ramollissement (500 à 550°) et en les refroidissant lentement afin d’éliminer les tensions internes qui ont pris naissance dans la pièce durant son façonnage, en raison du refroidissement très brutal subi par le verre chaud (choc thermique). Le temps de recuisson est ici d’environ 3 heures.

Les pièces ainsi terminées sont alors sorties du moufle et triées.

Nous avons vu fabriquer, avec une adresse extrême, de petits chevaux avec tronc, tête, quatre pattes et queue.

La visite s’est terminée dans le magasin-vente où figuraient de multiples objets en verre.

COMPLÉMENT. LES DIFFÉRENTES TECHNIQUES INDUSTRIELLES.

Nous n’avons pas vu ces techniques qui n’existent pas à Soisy.

1. Le soufflage.

Dans le soufflage à la bouche, le verrier prépare toujours une ébauche de la forme à réaliser en soufflant progressivement sa paraison, en la modelant au contact de moules en bois ou métalliques, en la réchauffant au besoin pour uniformiser sa température et sa viscosité.

Il existe également des techniques de soufflage automatique.

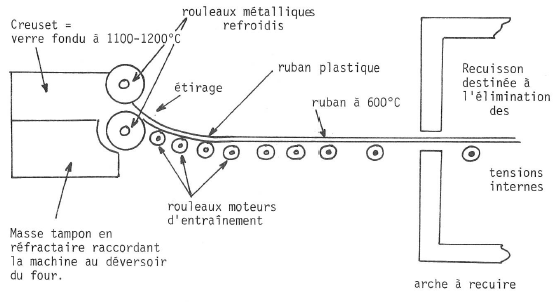

2. Le laminage (fig. 7).

fig. 7. Formation du verre laminé.

Par l’intermédiaire d’un déversoir en matériau réfractaire, le verre fondu à la température d’environ 1200°C est placé entre deux rouleaux lamineurs en fonte ou en acier spécial, refroidis intérieurement par une circulation d’eau. Le laminage produit un ruban continu de verre plastique, entraîné sur des rouleaux à la fois porteurs et moteurs sur lesquels il progresse de plusieurs mètres à la minute. Lorsque le ruban de verre a atteint une température de 600°C, il est devenu suffisamment rigide pour subir à nouveau un traitement de cuisson dans un arche à recuire. Le ruban sort de ce tunnel à une température de 100 à 200°C, se refroidit sur un convoyeur à rouleaux jusqu’à ce qu’il puisse être découpé automatiquement. Le laminage ne permet pas d’obtenir des vitrages transparents et plants, sans ondulations.

3. L’étirage.

Les procédés d’étirage permettent d’obtenir directement, en grande largeur et en continu, des feuilles de verre transparent destinées essentiellement au vitrage des habitations.

La formation initiale de la feuille est obtenue en immergeant dans le verre fondu, d’une viscosité assez forte, un peigne métallique de grande largeur dont les dents entrainent une lame de verre quand on l’élève verticalement. Le « puits d’étirage » est muni de dispositifs de refroidissement pour que le verre devienne suffisamment rigide dès que l’épaisseur recherchée de la feuille est atteinte.

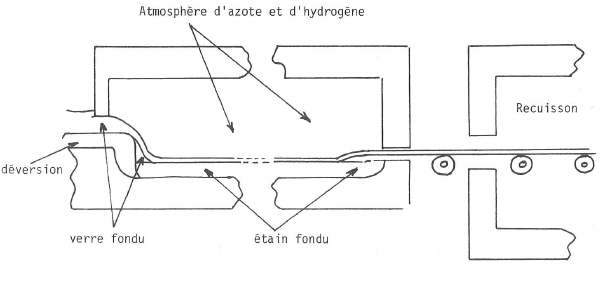

4. Le flottage (fig. 8).

fig. 8.-Formation du verre flotté.

Quand on mélange deux liquides de densités différentes et non miscibles, le liquide le plus se répand au-dessus du plus dense et forme une large goutte aplatie.

On obtient le verre flotté en déversant continuellement du verre fondu sur un lac d’étain rectangulaire. On amorce la formation de la feuille en tirant mécaniquement sur le verre déversé qui se fige progressivement au fur et à mesure de son avance sur le lac d’étain.

5. Le verre moulé.

Le verre fondu contenu dans le compartiment travail est dirigé dans des canaux de distribution où il est amené exactement à la température et à la viscosité exigées par le type d’article à fa briquer. A l’extrémité de ce canal se situe un distributeur constitué essentiellement d’une cuvette amovible percée d’un orifice circulaire d’écoulement, d’un tube qui recouvre cet orifice sans obturer l’accès du verre fondu et d’un poinçon qui effectue un mouvement alternatif dans le tube ; lorsque le poinçon descend, une certaine portion du verre est brutalement chassée par l’orifice de la cuvette puis immédiatement sectionnée par des ciseaux métalliques. La paraison ainsi formée tombe aussitôt dans un moule.

Le pressage s’effectue ensuite dans des moules métalliques.

6. Refoulage.

Au lieu de mettre en forme une masse déterminée de verre fondu, on part d’un fragment de verre solide dont la masse est exactement celle de l’objet à fabriquer.

La technique consiste à réchauffer le fragment jusqu’à ce qu’il soit suffisamment ramolli pour être modelé grossièrement à la main puis pressé dans un moule métallique : le verre est « refoulé » dans ce moule.

7. Les fibres de verre.

Il existe des fibres dites :

- « isolation » se présentant sous la forme d’un enchevêtrement des fibres courtes constituant une sorte de matelas, souvent désigné sous le nom de « laine de verre »,

- « textiles », de longueur infinie dont le diamètre est voisin de 5 millièmes de millimètre.

La composition du verre destiné à ces fibres diffère des verres de la grande industrie du verre plat et du verre creux.

Le verre fondu se déverse par l’orifice d’une cuvette d’écoulement dans une assiette de fibrage en alliage métallique réfractaire, chauffée aux environs de 1000 à 1100°C et tournant à très grande vitesse et percée de milliers de trous par où le verre est chassé par la force centrifuge.

Les fibres ainsi produites sont immédiatement reprises par des courants rapides de gaz chauds qui parachèvent l’étirage.

Visite intéressante que nous essaierons de compléter, dans un proche avenir, par la visite d’une verrerie industrielle.

Découvrez + de 1100 textes des conférences du CDI sur le site du CDI de Garches

Vos commentaires et vos conseils contribuent à l’amélioration de nos parutions.

Vous disposez de l’espace « COMMENTAIRES » ci-dessous pour les exprimer.

Merci et à bientôt pour votre prochaine visite.

Laisser un commentaire