Thèmes : économie, histoire.

Visite du mercredi 28 Avril 1982.

Les mercredis 28 avril, 26 mai et 2 juin, trois groupes de chacun 25 à 30 personnes, ont visité successivement la Biscuiterie Belin à Evry.

Divisés en groupes de 6, ils ont été guidés par des jeunes femmes distinguées et compétentes qui leur ont réservé un accueil très sympathique.

I. HISTOIRE DE LA SOCIÉTÉ BELIN.

La Société BELIN est fondée en 1902 par Gustave Belin à Bagnolet. Elle se développe régulièrement en France et à l’exportation. Après la première guerre mondiale, elle est l’une des premières biscuiteries françaises, réputée pour son respect de la qualité et sa gamme étendue de produits. Le biscuit « Victoire », créé à l’occasion de l’armistice de 1918, est l’un des plus connus.

Lors de la crise de 1929, la Société est obligée de suspendre son activité qui reprend en 1931. Gustave Belin s’installe alors à Château-Thierry, se rapprochant ainsi des lieux de production des matières premières principales. Au début, les gaufrettes constituent l’essentiel de la production, puis viennent s’ajouter des biscuits pâtissiers conditionnés en vrac. Le succès est tel que l’usine s’agrandit au fil des années.

En 1939, au décès de Gustave Belin, la production est assurée par six fours et 180 personnes. Les biscuits Belin sont surtout vendus dans la Région Parisienne, dans l’Est et en Bourgogne.

A partir de 1950, la Société est à nouveau en expansion. En 1958, les biscuits Belin sont vendus sur l’ensemble du territoire par l’intermédiaire de concessionnaires exclusifs. Une seconde usine est implantée à Château-Thierry en 1961 et la Société compte alors 800 personnes.

PEPITO est lancé sur le marché quelques mois plus tard, en 1962.

Face à un marché s’ouvrant à la concurrence étrangère, les dirigeants, pour maintenir le développement de la Société, décident de rechercher une association avec un confrère. Cette recherche, infructueuse en France, aboutit le 5 Mars 1963 à une association avec NATIONAL BISCUIT COMPANY (premier biscuitier mondial) qui avait déjà des liens avec la Biscuiterie GONDOLO. Le 5 Octobre 1965, BELIN fusionne avec GONDOLO qui dispose d’une usine située à Maisons-Alfort et d’une expérience dans le domaine des biscuits apéritifs.

La Société BELIN représente alors 1200 personnes, 3 unités de production, et une grande variété de biscuits.

En 1969, pour suivre la demande des consommateurs, la Société décide de remplacer l’usine de Maisons-Alfort, difficile à agrandir et à moderniser. Le site d’Evry est choisi et en 1974, l’usine d’Evry entre en production.

Aujourd’hui BELIN dispose d’une capacité de production répartie entre trois usines (deux à Château-Thierry et une à Evry) et d’une distribution nationale (neuf dépôts régionaux). Près de 2000 personnes travaillent dans ces divers établissements et permettent à la Société de produire et de commercialiser 290 millions de paquets en une année. Les ventes atteindront le chiffre de 582 millions de francs (environ) en 1980.

Globalement, BELIN se situe en deuxième position sur le marché français, mais avec des variations selon les catégories de produits.

PEPITO est le premier biscuit chocolaté de sa catégorie et l’un des biscuits les plus consommés en France. Les biscuits apéritifs BELIN représentent la moitié de ce marché. Les assortiments sucrés, rangés ou en vrac, produits traditionnels chez BELIN, représentent plus du quart de cette catégorie. Ainsi, grâce à sa gamme variée de plus de 100 produits, la marque BELIN est présente sur la presque totalité des segments du marché.

II. L’USINE d’Évry.

A son ouverture, en 1974, l’usine d’Évry était la biscuiterie la plus moderne d’Europe. C’est une véritable usine-jardin réalisée en étroite liaison avec les services d’architecture et d’urbanisme de la ville nouvelle.

Sur un terrain de 15 hectares, l’implantation a préservé de larges espaces verts et les matériaux utilisés pour les bâtiments leur permettent de s’intégrer harmonieusement au cadre : panneaux de façade en béton lavé pour les bâtiments de production, façades rideaux en profilé d’alliage d’aluminium pour les locaux administratifs.

L’usine, longue de 450 mètres, représente plus de 50.000 m2 de planchers, répartis sur trois niveaux. Environ 600 personnes y travaillent ; les deux équipes quotidiennes de production peuvent fabriquer jusqu’à 150 tonnes de biscuits et de pâtisseries en une journée ! Différents types de produits sont fabriqués et emballés sur les 8 lignes de production : biscuits secs, biscuits enrobés, biscuits pâtissiers, biscuits apéritifs, pâtisseries, extrudés. Un laboratoire intégré permet le contrôle des matières premières et des produits en cours de fabrication et finis.

III. LA VISITE.

A l’entrée de l’usine, on peut admirer une magnifique maquette de la cathédrale d’Amiens à l’échelle 1/80, réalisée par le chef-cuisinier pendant ses heures de loisirs, haute de 1,50 mètre, longue de 1,81 mètre et large de 0,88 mètre, elle a nécessité 80 kg de sucre glace.

Puis nous entrons dans l’usine ; il y fait chaud ; et les machines sont bruyantes.

Nous allons assister à une organisation remarquable et admirer une automatisation presque totale des lignes de production ; il en résulte une grande efficacité de la production et la possibilité d’un meilleur contrôle de qualité à chaque stade de la fabrication.

La structure générale est la suivante :

- stockage de la farine et du sucre dans les tours de silos et, dans une zone climatisée du rez-de-chaussée, du fromage, du beurre, des amandes, etc.

- au 2ème étage, élaboration des pâtes,

- transfert des pâtes du 2ème au 1er étage où se trouvent les fours de cuisson,

- au rez-de-chaussée :

- conditionnement avec un matériel d’emballage,

- stockage des produits finis.

Nous avons suivi, pas à pas, les différentes phases de la fabrication d’un biscuit.

Le sucre a été transformé en sucre glace par broyage en présence d’amidon ; le broyage l’ayant échauffé, on le laisse refroidir.

La plus grande propreté règne dans l’usine : nous avons vu une machine qui lave le sol ; les machines sont nettoyées chaque jour ; les insectes qui auraient pu pénétrer se dirigent vers des sources lumineuses et sont « électrocutés ».

-

Fabrication d’un biscuit.

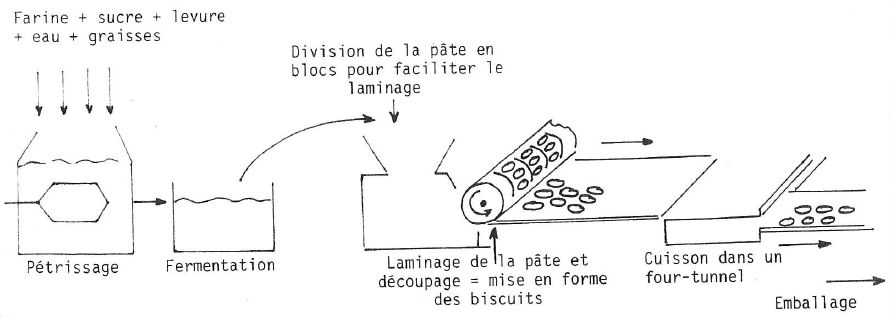

La fabrication industrielle d’un biscuit-type comporte cinq phases, accompagnées de contrôles : approvisionnement, pétrissage, mise en forme, cuisson, emballage, stockage.

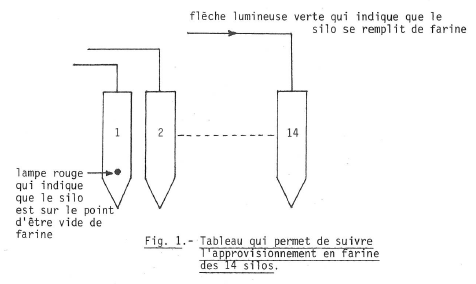

Avant cela, il y a le stockage des matières premières : la farine de blé tendre et le sucre cristallisé sont stockés dans des silos de 20 mètres de haut. L’approvisionnement des silos est suivi sur un tableau lumineux (fig. 1).

Les matières grasses végétales liquides (on utilise peu de graisses animales) sont tenues au chaud pour rester liquides.

Les amandes, noisettes, raisins, beurre, fromage … sont stockés au rez-de-chaussée dans une zone climatisée. L’usine reçoit 3 tonnes d’emmenthal par semaine.

a. Approvisionnement.

Pour faire la pâte, les ingrédients, pour la plupart d’entre eux, sont acheminés par gravité ou par circuit pneumatique, jusqu’à des balances dans lesquelles ils sont pesés ; puis ils sont déchargés automatiquement dans des pétrins au 2ème étage.

Cette opération est dirigée et contrôlée à partir d’un pupitre à commandes électroniques disposant de tableaux synoptiques. On entend le martèlement, automatique, des conduits de farine, pour faciliter la chute de celle-ci.

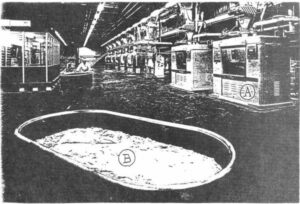

b. Pétrissage (fig. 2).

Le pétrissage est destiné à mélanger, de façon homogène, tous les composants de la pâte. Chaque formule de biscuit demande un ordre précis d’introduction des matières premières, des températures et des temps de pétrissage différents. Cette opération dure en moyenne 15 minutes. Elle est surveillée par de véritables boulangers-pâtissiers.

800 kg de pâte de biscuits apéritifs sont ainsi pétris en 15 minutes, ce qui permet de produire 50 tonnes de crackers par jour.

Fig. 2. La salle des pétrins. A = un pétrin, B = un bac de fermentation.

La durée du pétrissage dépend du type de biscuits qu’on désire obtenir. Bien évidemment, les pétrins sont mécaniques. La pâte est déversée dans des bacs pour y fermenter.

La pâte reste ensuite pendant 3 heures dans une salle de fermentation où des levures chimiques agissent sur l’amidon de la farine avec, en particulier, production de gaz carbonique dont les petites bulles donnent une certaine porosité à la pâte.

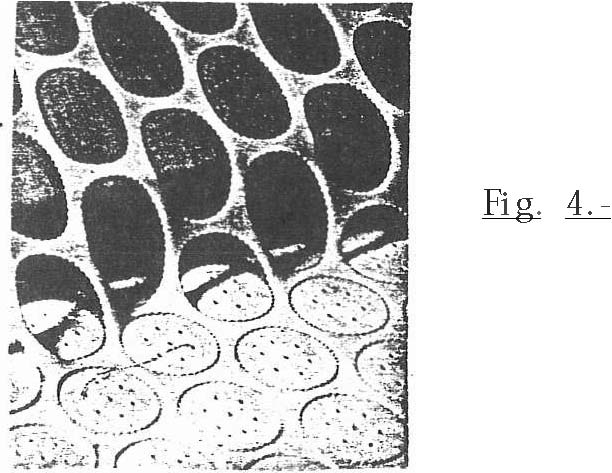

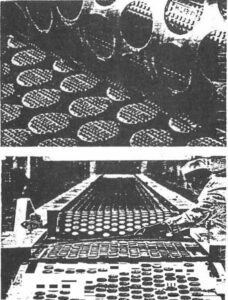

c. La mise en forme (fig. 3).

Les pâtes sont transférées du 2ème au 1er étage, par gravité pour les pâtes molles, ou par pompes pour les pâtes liquides. La pâte est laminée en passant entre des cylindres calibreurs afin de lui donner son épaisseur définitive. Puis la forme et le relief du biscuit sont obtenus selon divers procédés, par exemple à la rotative constituée d’un cylindre mouleur, ou encore par une découpeuse. Des détecteurs permettent de déceler la présence éventuelle de corps étrangers, par exemple un bout de métal.

Les biscuits sont saupoudrés de divers ingrédients (herbe, fromage, …).

La pâte excédentaire, récupérée, est remise dans le circuit (fig. 4).

Fig. 3.-Le découpage et le moulage des biscuits.

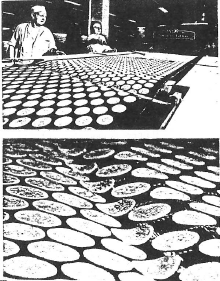

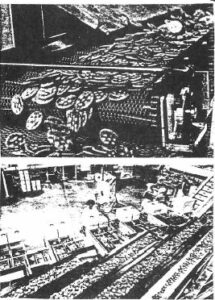

d. La cuisson.

Elle se fait au 1er étage, en continu après la dépose du biscuit sur une bande grillagée ou pleine (fig. 5).

Les fours, chauffés au gaz, mesurent 20 à 80 mètres de long. La température varie, selon le type de biscuit, de 200° à 300°C ; le temps de cuisson, lui, de 5 à 20 minutes environ (fig. 6).

Fig. 5. La bande qui transporte les ronds de pâte découpés.

Fig. 6. Les biscuits sont cuits.

e. Emballage.

Avant d’être emballés, certains biscuit s peuvent être agrémentés d’un enrobage de fromage ou de toute autre chose.

Le biscuit Pepito, par exemple, à la sortie du four, serpente jusqu’au rez-de-chaussée ; il se refroidit en chemin et est chocolaté à son arrivée. Il est ensuite séché 3 à 4 minutes dans un tunnel froid.

L’emballage, dans la plupart des cas, se fait automatiquement ; les biscuits sont soit rangés, soit en vrac, soit dans un paquet ou dans un boitage. Les poids sont contrôlés à 1g près ; un paquet qui ne ferait pas le poids serait automatiquement éjecté de la chaine. Les paquets ou les boites sont enfin groupés dans une unité de conditionnement avant d’être acheminés vers un magasin de stockage.

f. Contrôles.

Ils sont multiples et ont lieu à trois niveaux :

-

Matières premières et conditionnements.

Toutes les matières premières et les conditionnements utilisés sont contrôlés avant leur emploi. Les analyses sont réalisées sur des échantillons prélevés au moment de la livraison ; seules les matières grasses sont analysées avant déchargement.

Pour la farine, par exemple, à chaque réception, on mesure : l’humidité, le taux de cendres et le comportement aux diverses opérations.

Pour les conditionnements, on contrôle : le grammage, l’odeur et les zones de collage. Ces analyses et contrôles sont faits par le laboratoire de l’usine d’Évry, alors que les prélèvements bactériologiques sont analysés par le Centre de Recherches de Château-Thierry.

-

Contrôles en cours de fabrication.

Le personnel de laboratoire prélève toutes les heures, avant emballage, un échantillon de tous les produits pour doser l’humidité et mesurer le pH. Des « dégustateurs » s’assurent de la qualité croustillante et du bon goût.

-

Contrôles des produits finis.

- Contrôle du poids des paquets fait automatiquement à l’aide d’une machine sur un échantillon.

- Contrôle du scellage des emballages, effectué au laboratoire de l’usine de Château-Thierry, à l’aide d’une étuve tropicale.

- Chaque semaine, des produits finis sont prélevés pour une étude du vieillissement qui se poursuivra pendant 6 mois. Trois paramètres sont étudiés :

- l’humidité,

- le taux d’acides gras libres de la matière grasse,

- le taux de péroxyde.

Enfin, dans le domaine des contrôles, il faut aussi mentionner 2 actions particulières :

- les contrôles de la propreté de surfaces sur les fours et les machines d’emballage.

- les contrôles des eaux résiduaires, après traitement par la station d’épuration, avec recherche du pH, des éléments chimiques et biologiques, de l’oxygène, et des matières en suspension.

Visite captivante pour tous, même pour les moins techniciens qui ont pu se demander comment des hommes peuvent concevoir des machines qui non seulement travaillent plus vite qu’eux et aussi plus sûrement …

290 millions de paquets par an !

A la sortie, les hôtesses d’accueil ont remis à chaque visiteur, dans un sac en matière plastique, 2 paquets d’excellents biscuits.

Merci à Belin.

L’ensemble de la fabrication est donné par le diagramme de la figure 7.

Fig. 7. Diagramme simplifié du procédé industriel de fabrication des biscuits.

Découvrez + de 1100 textes des conférences du CDI sur le site du CDI de Garches

Vos commentaires et vos conseils, contribuent à l’amélioration de nos parutions.

Vous disposez de l’espace « COMMENTAIRES » ci-dessous pour les exprimer.

Merci et à bientôt pour votre prochaine visite.

Laisser un commentaire